Materialen waar u op moet letten bij het kiezen van kleurgecoate platen

Update:23,Nov,2021

Summary: Er zijn veel factoren waarmee rekening moet worden gehouden bij het kiezen van het materiaal waar op moet worden gelet ...

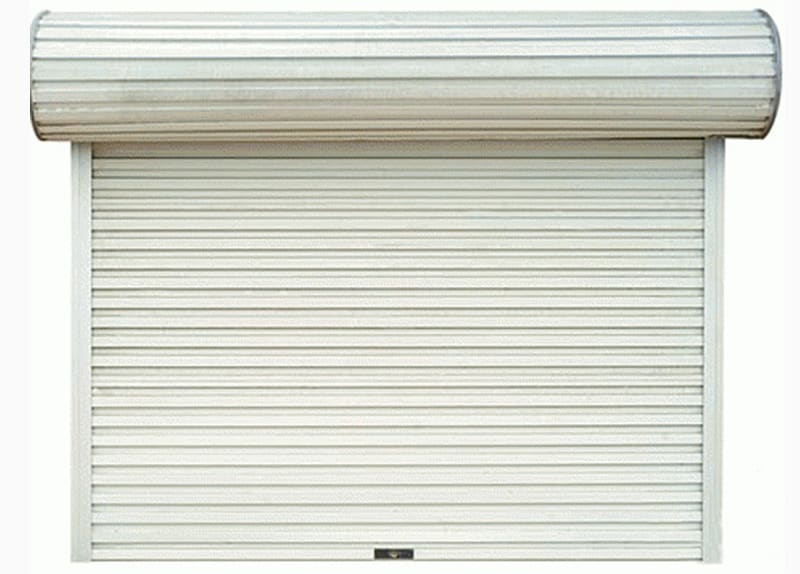

Er zijn veel factoren waarmee rekening moet worden gehouden bij het kiezen van het materiaal waar op moet worden gelet bij kleurgecoate platen, inclusief vooral het type coating, de dikte van de coating, de kleur van de coating en de glans van de coating. Bovendien moet soms rekening worden gehouden met de vereisten voor primer en coating op de achterkant van de coating.

1. Verscheidenheid aan verf

De soorten coatings die momenteel worden gebruikt voor kleurgecoate staalplaten zijn onder meer polyestercoating (PE), fluorkoolstofcoating (PVDF), siliciumgemodificeerde coating (SMP), coating met hoge weerbestendigheid (HDP), acrylcoating, polyurethaancoating (PU), plastisolcoating (PVC), enz .

Voor de keuze van de primer zijn er twee belangrijke factoren. Er wordt gekeken naar de hechting van de primer en topcoat, maar ook naar de ondergrond. De tweede is dat de primer het grootste deel van de corrosieweerstand van de coating biedt. Vanuit dit perspectief is epoxyhars de beste keuze. Als u rekening houdt met flexibiliteit en UV-bestendigheid, kunt u ook kiezen voor polyurethaanprimer.

Voor de achtercoating is de meest correcte keuze het kiezen van een tweelaagse structuur, dat wil zeggen een backprimer en een backtopcoat als de kleurgecoate staalplaat in fineer wordt gebruikt. De primer is van hetzelfde soort als de voorkant en voor de toplaag is gekozen voor een laag lichtgekleurd (zoals wit) polyester. Als de kleurgecoate staalplaat wordt toegepast in een composiet- of sandwichpaneel, is een laag epoxyhars met uitstekende hechting en weerstand voldoende.

Momenteel zijn er nog steeds veel functionele, met kleurgecoate staalplaten, zoals antibacteriële kleurcoating, antistatische kleurcoating, warmte-isolerende kleurcoating en zelfreinigende kleurcoating. Deze producten zijn ontwikkeld om aan de speciale behoeften van gebruikers te voldoen, maar soms kunnen ze geen rekening houden met andere eigenschappen van producten met een kleurcoating. Daarom moeten gebruikers duidelijk zijn over hun werkelijke behoeften bij het kiezen van functionele, kleurgecoate staalplaten.

Tien tweede keuze uit de coatingglans

De glansgraad is geen prestatie-index van de coating, het is slechts een teken zoals de kleur. Sterker nog, verf (coating) is praktisch om hoogglans te bereiken.

De hoge reflectiviteit van het hoogglansoppervlak voor zonlicht gedurende de dag zal echter lichte vervuiling veroorzaken (veel glazen vliesgevels worden nu niet gebruikt vanwege lichte vervuiling). Bovendien heeft het hoogglansoppervlak een lage wrijvingscoëfficiënt en is het gemakkelijk te glijden, welke veiligheidsrisico's kunnen veroorzaken tijdens de dakconstructie. ;De veroudering van met een kleur gecoate staalplaat bij gebruik is het eerste teken van glansverlies. Als er onderhoud nodig is, is het gemakkelijk om onderscheid te maken tussen de oude en nieuwe staalplaten, wat resulteert in een slecht uiterlijk; Als de achterverf hoogglanzend is, is het gemakkelijk om halo te produceren als er licht in de kamer is. Visuele vermoeidheid van het personeel. Gebruik daarom kleurgecoate staalplaten voor de bouw onder normale omstandigheden medium en lage eikel (30-40 graden).

Drie, laagdikteselectie

Vanuit microscopisch onderzoek is de coating een poreuze organisatie. Water in de lucht en corrosieve media (chloride-ionen, enz.) zullen door het schadelijke deel van de coating binnendringen, waardoor de corrosie onder de film ontstaat, waardoor de coating zal borrelen en verdwijnen. Bovendien is de secundaire coating, zelfs bij dezelfde coatingdikte, dichter dan de primaire coating. Volgens buitenlandse rapporten en gerelateerde correlatietestresultaten kan de frontcoating van 20 μm effectiever het binnendringen van corrosieve media voorkomen. Omdat de verschillende anticorrosiemechanismen van primer en topcoat niet alleen de totale laagdikte moeten worden bedekt, maar ook de primer ("Alleen op deze manier kan de corrosieweerstand van verschillende delen van de kleurgecoate staalplaat in evenwicht worden gebracht.

PVDF-producten verboden een coatingfilm. Omdat wij een succesvolle prestatiegarantie willen bieden. De eisen aan de achterzijdecoating zijn afhankelijk van de toepassing en het sandwichpaneel heeft alleen een laag hechtbare primer nodig. Omdat het corrosieve binnenmilieu moet de gevormde staalplaat bovendien in twee lagen worden gecoat. De dikte bedraagt minimaal 10 μm of meer.

Daarnaast wil ik hier twee misverstanden op de huidige markt vertalen:

Eén daarvan is dat er momenteel een groot aantal witte primers in China bestaat.

Het doel van het gebruik van witte primer is om de dikte van de toplaag te verminderen, omdat de normale corrosiebestendige primer voor de bouw geelgroen is (vandaar het strontiumchromaatpigment) en er voldoende dikte van de toplaag moet zijn om een goede dekkracht te hebben . Op deze manier is de corrosieweerstand zeer gevaarlijk. Ten eerste heeft de primer een slechte correlatieweerstand en is de toplaag sterk verbeterd tot minder dan 10 micron. Dit soort kleurgecoate staalplaten zien is glamoureus uit en corrosie zal in minder dan twee jaar op verschillende plaatsen optreden (sneden, bochten, onder de folie, enz.).

De tweede is de kleurgecoate staalplaat voor bouwprojecten. Voor hetzelfde project worden kleurgecoate staalplaten van verschillende soorten en verschillende batches gebruikt. De kleuren lijken tijdens de bouw hetzelfde, maar na enkele jaren zonlicht verandert de kleurveranderingstrend van verschillende coatings en verschillende beïnvloed, wat resulteert in chromatische aberratie.

Er zijn te veel van soortgelijke voorbeelden. Zelfs voor producten van dezelfde leverancier wordt sterk aanbevolen om voor hetzelfde project een bestelling te plaatsen, omdat bij verschillende batchnummers producten van verschillende coatingleveranciers kunnen worden gebruikt, waardoor de kans op kleurverschil groter is.