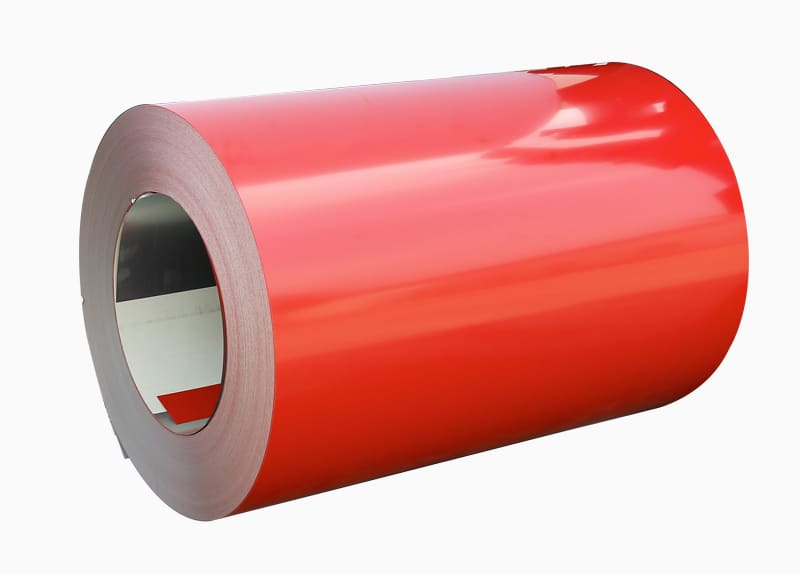

Coatingkleurselectie van voorgeverfd karton

Update:03,Dec,2021

Summary: De kleurkeuze is voornamelijk gebaseerd op de keuze met de omgeving en de hobby's van de eigenaar, maar vanuit het...

De kleurkeuze is voornamelijk gebaseerd op de keuze met de omgeving en de hobby's van de eigenaar, maar vanuit het perspectief van het gebruik van technologie is de keuze aan pigmenten voor lichtgekleurde verven groot, en anorganische verven met superieure duurzaamheid (zoals titaandioxide, enz.) kan worden geselecteerd. Het warmtereflectievermogen is sterk (de reflectiecoëfficiënt is tweemaal zo hoog als die van de donkere verf). In de zomer is de temperatuur van de coating zelf relatief laag, wat de verlenging van de coating van de coating tien goed komt. Bovendien, zelfs als de coating verkleurd of gepoederd is, is het contrast van de lichtgekleurde coatingfilm met de oorspronkelijke kleur na de verandering klein en is het effect op het uiterlijk niet groot. De donkere kleuren (vooral de levendige kleuren) maken meestal gebruik van organische kleuren, die gemakkelijk herkenbaar bij ultraviolet licht, en binnen de kortste drie maanden van kleur veranderen.

Coating

Momenteel wordt een groot aantal coatings gebruikt in kleurcoating voor de bouw thermisch verzinken en galvaniseren. Hoe groter de dikte van de coating, hoe beter de corrosieweerstand.

De dikte van de coating heeft voornamelijk invloed op de kerfcorrosieprestaties van de kleurgecoate staalplaat. De kerfcorrosie is elektrochemische corrosie. De beïnvloedende factoren zijn onder meer de voorbehandelingslaag, primer, substraatdikte en coatingdikte. Onder normale omstandigheden zijn de voorbehandelingslaag en de primer relatief gefixeerd en verminderen de dikte van het substraat en de dikte van de plateerlaag de corrosieprestaties van de snede. Hoe dunner het substraat en hoe sterker de coating, hoe beter de weerstand tegen kerfcorrosie. Wat dit punt betreft, zijn er veel onderzoeken in de wereld, en de zinkverhouding wordt overwegend algemeen erkend. Dat wil zeggen het aantal gram coatinggewicht per vierkante meter aan één zijde van de coating/de dikte van het substraat (in millimeters). Aangenomen wordt dat een zinkverhouding groter is dan 100 een garantie voor het effectief voorkomen van snijcorrosie van de kleurgecoate staalplaat. Als de staalplaat bijvoorbeeld 0,6 mm dik is, zal de hoeveelheid galvanisatie aan één zijde 60 g/m2 bereiken. Hoewel de correlatieweerstand van gealuminiseerde zinkplaten beter is dan die van thermische verzinken, is de zinkverhouding ook geschikt voor thermische verzinken vanwege de verspreiding van snijcorrosie.

De keuze voor thermisch puur zink of thermisch aluminium-zink voor de coating hangt vooral af van de pH van de omgeving waarin het wordt gebruikt. Zink en aluminium zijn beide amfotere metalen, maar hun prestaties in zuren en alkaliën zijn verschillend. De prestaties van puur zink in alkalisch medium zijn beter dan die van aluminium-zinklegering. De prestaties in beitsmedium zijn het te ingewikkeld. Daarom wordt aanbevolen om een gealuminiseerde zinkkleurcoating te gebruiken in een relatief zure omgeving, en een thermisch verzinkte zinkkleurcoating in een relatief alkalische omgeving. Uit ervaring is gebleken dat de aluminium verzinkte ondergrond niet langdurig aanraakt met nat hout en beton.

Staalkwaliteit

In China maken gebruikers zich bij de selectie van kleurgecoate staalplaten relatief minder zorgen over staalsoorten. Omdat de meeste schijnbaar fabrieken voor de productie van kleurgecoat staal minder staalsoorten hebben, zijn de meeste daarvan DC51 (omdat ze warmgewalste platen van gewalste harde rollen kopen, die in principe van dezelfde staalsoort zijn), en een deel van kleurgecoat staal fabrieken met productielijnen voor thermisch verzinken. Het is erg moeilijk om volledig hard staal (S550) of hoogsterkte staal (S350, enz.) te produceren door middel van thermische verzinken en gelijktijdig, omdat de kwaliteit niet kan controleren en chemische samenstelling van het substraat. Daarom is de kwaliteitsstabiliteit slecht, wat leidt tot grote prestatieschommelingen en verslechtering van het geprofileerde bord.

Bij gebouwen zijn het draaggewicht (windbelasting, sneeuwbelasting, bouwpersoneel en machines), de overspanning van het gebouw, het ontwerp van de gording, etc. allemaal afhankelijk van de sterkte van de staalplaat. Voor de onderhoudsstructuur van het gebouw worden kleurcoating en aluminium-zinkplaat gebruikt. Met andere woorden zijn er gelijke normen in het buitenland. Zoals ASTM653 en ASTM792 in de Verenigde Staten, JISG3302 in Japan, JISG3321 in Japan, en EN10215 en EN10147 in Europa. Afhankelijk van de staalsoorten is het explosieve in CQ (gewone conventionele kwaliteit), DQ (algemeen stempelen), HSS (constructiestaal met hoge sterkte) en FH (volledig hard staal).